Утепленный финский фундамент. Применение в строительстве.

Что такое утепленный финский фундамент и в чем он превосходит УШП?

Шведы и финны, в частном домостроении сталкиваются с той же проблемой, что и жители многих регионов нашей страны, а именно — как избежать теплопотерь через фундамент здания. Поиски ее решения современными методами уже привели к появлению на свет такой технологии, как «утепленная шведская плита». Свой вариант энергоэффективной конструкции предлагают и финские инженеры.

Сегодня в фокусе нашего внимания будет утепленный финский фундамент (УФФ)

Преимущества финского фундамента

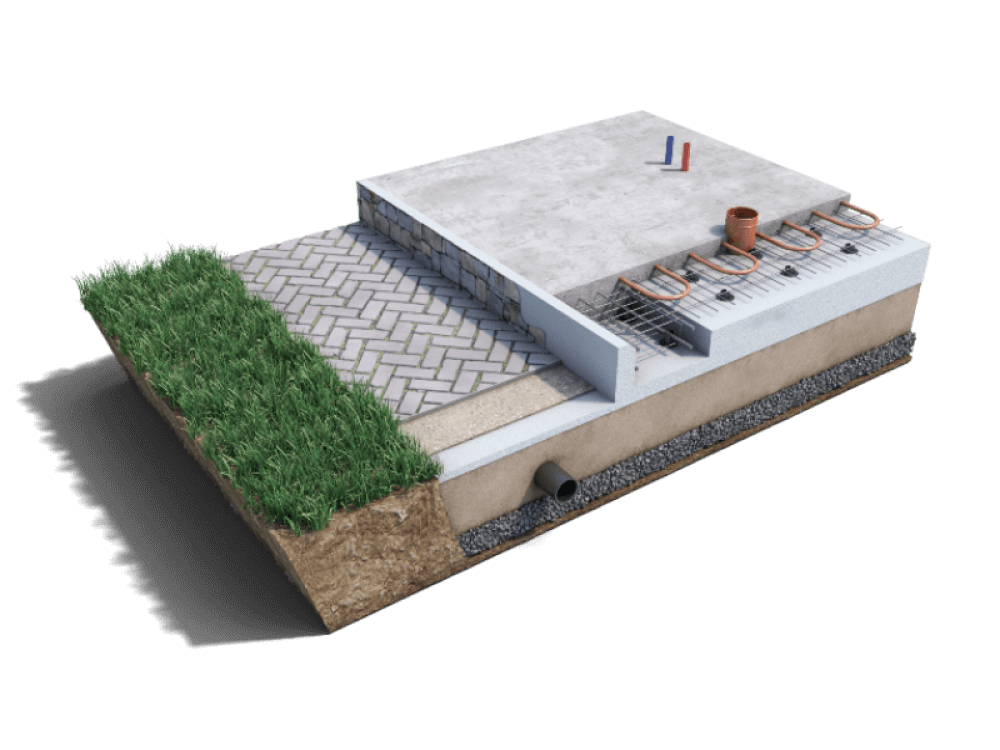

Если УШП представляет собой цельную конструкцию (своего рода поддон из пенополистирола с невысокими бортиками, по которому отлита железобетонная плита), то утепленный финский фундамент состоит из двух самостоятельных элементов — малозаглубленной ленты (обычной или сборной из блоков на опорной пятке) и монолитного пола по грунту, разделенных теплоизоляционным слоем.

Отсюда вытекают важные преимущества УФФ.

Во-первых, такое основание не нуждается в тщательно выровненной площадке, а значит, пригодно для строительства на слабовыраженном рельефе и ландшафте с уклоном, который компенсируется высотой цоколя.

Во-вторых, благодаря отсутствию жесткой связи между платформой пола и лентой, а также за счет сборной конструкции последней оно устойчивее к излому и лучше справляется с нагрузками на проблемных нестабильных грунтах, в том числе с высоким УГВ.

Еще один существенный плюс «независимости» частей фундамента друг от друга — возможность сооружения плиты пола уже после строительства коробки здания и заведения его под крышу, что упрощает выполнение работ по бетонированию в межсезонье и, при необходимости, консервацию объекта на зиму. Имеющая единую конструкцию шведская плита предполагает непрерывный цикл изготовления и в этом пункте явно уступает УФФ.

Благодаря слою утепления под стяжкой пола, по внутренним стенкам ленты и под отмосткой по внешнему контуру дома, УФФ обеспечивает высокую энергоэффективность основания (коэффициент термического сопротивления R = 5,6 м²‧К/Вт), минимизируя теплопотери через него. Свой вклад в реализацию принципа энергосбережения вносит и сама лента, которая, согласно оригинальной технологии, должна быть изготовлена из пустотных керамзитобетонных фундаментных блоков, обладающих более низкой теплопроводностью по сравнению с бетоном.

Утепленный финский фундамент можно закладывать практически в любой грунт. С повышенной осторожностью специалисты рекомендуют отнестись к его строительству только на очень слабых торфяниках. В зависимости от конкретных геологических особенностей участка конструкция может быть усилена расширением опорной пятки, установкой свай и пр.

Как и в случае с УШП, данная технология предусматривает прокладку в конструкции фундамента инженерных сетей, а также водяной системы напольного обогрева. Однако специалисты отмечают большую потенциальную ремонтопригодность коммуникаций в УФФ — опять-таки по причине того, что стяжка не привязана к ленте, несущей на себе ограждающие стены, следовательно, демонтаж участка пола никак не отразится на устойчивости здания в целом.

Одно из основных достоинств финского фундамента заключается в том, что он позволяет сделать высокий цоколь. В УШП максимальная высота цоколя составляет всего 30 см (его формируют L-образные блоки опалубки), а в УФФ он может быть любым — 40–50 см или даже более. Кроме того, в отличие от полистирольных блоков, цоколь в виде бетонной монолитной или сборной конструкции не подразумевает обязательную финишную отделку.

Комплексный подход к строительству

Итак, подытожим. Технология УФФ предлагает комплексный подход к строительству фундамента, который обеспечивает уже выполненную разводку коммуникаций, смонтированный обогрев полов, находящихся на стадии готовности к отделке, утепленную отмостку и систему пристенного дренажа. Но, как говорится, и это еще не всё. Помимо вышеописанных, такое решение имеет и другие плюсы.

Первый — вариативность в выборе типа ленты (монолитная в несъемной опалубке из пенополистирола, блочная); высоты цоколя; устройства опорной площадки (пятка по щебню, либо пятка по щебню с песком, либо только щебеночная подушка — в зависимости от особенностей грунта); схем и материалов утепления (XPS, более дешевый ПСБ-С); вида напольного отопления (водяное, электрическое, пленочное).

Второй — возможность повысить несущую способность основания (в частности, путем расчетного уширения пятки до 800–1000 мм и самой ленты), сделав его пригодным не только для легких каркасных и деревянных домов с весовой нагрузкой до 3 т/пог. м, но и для одно-двухэтажных каменных зданий (4–5 т/пог. м).

Третий плюс состоит в том, что технология УФФ более понятна и проста в реализации для строителей, нежели «экзотическая» шведская плита, — ведь сооружение сборного ленточного фундамента и полов по грунту им не в новинку.

В случае УШП ребра жесткости, на которых будут стоять несущие перегородки, вяжут из арматуры при укладке силового каркаса плиты. В УФФ внутренние стены опираются не на монолитное основание, а на свой участок ленты, таким образом, разграниченные ими помещения имеют отдельные стяжки.

Теперь о минусах такого фундамента.

Слабым местом УФФ является отсутствие у цоколя наружного контура утепления. Даже наличие теплой отмостки не в состоянии предотвратить промерзание верхней части ленты, и потому ее приходится тщательно гидро- и теплоизолировать и облицовывать. При этом тепловизионные исследования показывают, что, благодаря внутреннему контуру утепления и интегрированным в стяжку теплым полам, насквозь цоколь не вымораживается. Так что на теплосберегающие свойства конструкции отсутствие внешней защиты не влияет, а вот ее рабочий ресурс сокращается.

Пункт два — это большой объем земляных работ: рытье траншей; полное удаление с пятна застройки склонного к просадке плодородного слоя; обратная засыпка внешнего контура фундамента и его внутреннего периметра с послойной трамбовкой виброплитой.

Сюда же условно можно отнести доставку на участок тонн карьерного щебня и песка для засыпки, а также вывоз снятого грунта большегрузными машинами.

Важно: использовать для засыпки грунт, вынутый при копке траншей, нельзя — это должен быть инертный материал без органических включений.

Проблема масштабных стартовых вложений решаема, поскольку технология УФФ позволяет развести этапы строительства во времени, о чем уже говорилось ранее. Если же исходить из того, что в результате заказчик получает не просто МЗЛФ как основу для возведения стен, а утепленную, «начиненную» всеми коммуникационными сетями конструкцию с черновым полом и ему не нужно заниматься инженерной частью проекта отдельно, то все понесенные затраты полностью себя оправдывают.

Конфигурацию, глубину заложения, толщину изоляционного контура и другие параметры УФФ определяют путем проектного расчета, который должен учитывать климатические условия местности, тип грунта и глубину его промерзания, предполагаемые нагрузки и пр.

Процесс строительства фундамента

Один из практикуемых вариантов строительства УФФ выглядит следующим образом. После разметки площадки с нее удаляют плодородный слой почвы (с заходом за периметр здания на 1 м в расчете на будущую отмостку) и отрывают траншеи под ленту на проектную глубину. На дно укладывают дренажную щебеночную подушку 200 мм, геотекстильное полотно и 200 мм песка. Сыпучие материалы обязательно уплотняют слоями по 100 мм. Далее монтируют опалубку, вяжут арматурный каркас из прута Ø 10–12 мм и отливают опорную пятку-подошву толщиной 200–300 мм и стандартной шириной 600 мм, применяя бетон марки М 200. (При высоком УГВ под пятку подкладывают 2–3 слоя гидростеклоизола, с тем чтобы потом завести его края на стенки ленты.)

При необходимости вокруг фундамента, на уровне его подошвы, устраивают систему дренажа. Она представляет собой вырытые с уклоном в одну сторону каналы, куда помещены перфорированные трубы, засыпанные щебнем и «укутанные» геотекстилем.

Кладку фундаментных стенок ведут на строительный раствор с армированием каждого ряда блоков двумя 8-миллиметровымм прутками. Рядов обычно три-четыре; размер камней из керамзитобетона 400 × 200 × 200 мм, из газобетона — 300 × 600 × 250 мм.

Монолитная подошва (пятка) в основании сборного ленточного фундамента нужна как армопояс, который повышает жесткость конструкции, а также увеличивает площадь опоры на грунт и способствует равномерному распределению на него нагрузки

Ту часть готовой конструкции, которая будет находиться под землей, влагоизолируют обмазочным или оклеечным рулонным материалом. С внутренней стороны цоколь утепляют плитами экструзионного пенополистирола 50 мм в один-два слоя, опирая их на пятку фундамента и фиксируя пластиковыми дюбелями с широкими шляпками. Затем площадку под домом выстилают геотекстилем плотностью 200 г/м² и приступают к обратной засыпке песком и мелкофракционным щебнем с тщательной послойной трамбовкой. На этом этапе монтируют трубы канализации с выводом закладных.

Поверхность засыпной подложки гидроизолируют (чтобы контур был герметичным, полотна ПВХ стыкуют внахлест и проклеивают скотчем, а края изоляции заводят на стенки ленты, создавая своего рода поддон) и укладывают два слоя утеплителя общей толщиной, как правило, 200 мм, выполняя между ними разводку коммуникаций. Поверх снова настилают изоляционную пленку.

Следующим этапом идет монтаж армировочной сетки из прутка Ø 4 мм с размером ячеек 150/200 мм и раскладка труб теплого пола с непременной контрольной опрессовкой. И наконец, венчает конструкцию бетонная стяжка толщиной от 50 до 100 мм (чаще всего 70–80 мм). Залитый раствор хорошо уплотняют вибромашиной и оставляют выстаиваться до полного набора прочности.

Обязательным элементом УФФ является отмостка шириной от 80 до 120 см, утепленная плитами пенополистирола толщиной 50 мм в один слой.